全国服务热线0571-63542971手 机:159-5800-7070

来源:火狐体育电竞官方app下载安装 发布时间:2024-06-07 19:20:05 浏览量:71 次 【返回上一页】

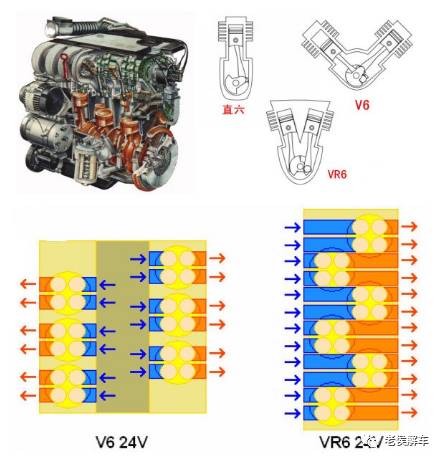

提起V6发动机,大家想到的一定是两排气缸,每侧三个,成60或90夹角。可是大众旗下有一款发动机,也是V型6缸,可是两排气缸的夹角只有15,并且共用一个气缸盖,看起来就好像是一个直列六缸发动机一样,这就是大众有名的VR63.0 L发动机。今天老侯找到了这款发动机的技术资料,发出来大家共同分享。

3.0VR6FSI发动机属于德国大众最新的VR型发动机,之前还有3.2L和3.6LVR6FSI发动机。相比传统的V型发动机VR6发动机减少了V型角度,发动机整理结构更紧凑。

VR型发动机在德国大众已经有将近20年的历史。1992年德国大众就率先推出了2.8LVR6发动机,在2002年,该发动机采用了4气门技术。2003年,推出了3.2L排量的,上限功率提高至184kw。随后,在2006年,推出了3.6L排量的,上限功率提高至206kw。由于其紧凑的设计,VR型发动机使用于多种车型上。 在2003-2006年,在VR型发动机排量扩大至3.2和3.6L的同时,直喷技术也应用其中,相比过去的发动机,带直喷的VR型发动机的输出功率扭矩得到了大幅的提高。3.6L发动机的最高功率为206kw,最大扭矩为360Nm;3.2L发动机的最高功率为184kw,最大扭矩为330Nm。

在2009年,德国大众为中国市场专门开发了这款3.0LVR6发动机,该发动机是在3.6LVR6发动机上进行设计和改进的,上限功率达到184kw,最大扭矩为310Nm。

3.0 FSI 是在VR63.6L的基础上开发出来的一款发动机。具有结构紧密相连 、FSI燃油直喷 、带液压挺杆的4气门技术 、内部排气再循环、带谐振腔的一体式塑料进气歧管、驱动链条位于曲轴后方传动侧,并驱动高压油泵、连续可变进排气凸轮轴控制、良好的排放控制 、高压燃油喷射 、带有电子循环水泵等技术特征。

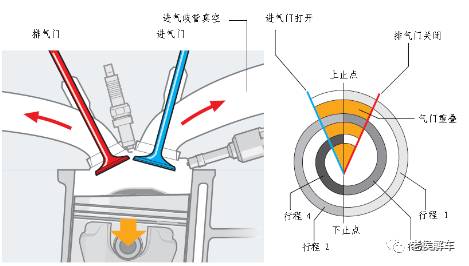

凸轮轴改进,以实现配气相位优化 (在2000 rpm时由260 Nm变化为280 Nm)。这样做的优点是进气凸轮轴的开启时间缩短。这会导致由于压力脉冲在转速范围的低区部分下即可达到较高的气缸充气。较高的气缸充气可在转速范围的低区部分下提高扭矩。

带有谐振腔的进气歧管,以实现最佳的扭矩变化过程 。这样做的优点是进气管中的气道长度与凸轮轴配气相位一起控制吸气道中的压力脉冲。通过优化该长度和使用气道长度转换,通过转速范围的高区部分优化充气过程。这对扭矩有着直接的影响。

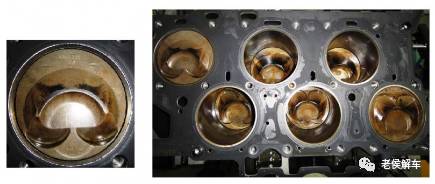

气缸体曲轴箱带有 - 匹配的孔 - 匹配的冷却水套 - 15 V角角度 - 12.5mm 交叠量 - 这样做的优点是通过改变V角角度和交叠量(参见后一页)能够降低活塞作用在气缸壁上的侧力Fs。这有着以下优点:摩擦更少,产生的发动机振动更少,发动机运行平稳性得以提高

锻造活塞得到质量优化 已与84 mm缸径和较长的连杆匹配 。这样做的优点是通过加长的连杆使得活塞得以质量优化。由此振动产生的惯性力降低。

新连杆(164 - 166.5mm) 用以通过较小的侧力 减小惯性力(-30g) 和优化顺畅运行

最早的安装在第三代高尔夫上,一台紧凑的高尔夫的引擎室内塞进了一台大排量的6缸引擎,这在之前的确不可想象,这台2.8 LVR6引擎采用横置布局,其长度并不比直4引擎长出多少。现在使用这款发动机的车型有进口的迈腾帕萨特奥迪、CC 、途锐等。

发动机的上限功率为184KW,所对应 的转速为6400r/min;最大扭矩为 310Nm,所对应的转速为3500r/min。

缸体是采用片状石墨的灰口铸铁制造的,缸体外形保持基本不变。缸体具有V型两侧缸体之间的夹角为15、机油泵集成在缸体内、更低的机油消耗量、气缸偏移等特点。

活塞:优化活塞尺寸,84mm,优化活塞质量,减小惯性力。其中左侧缸体上的活塞与右侧缸体上的活塞是不一样的这个不一样体现在气门凹座和燃烧室凹坑的布置上。

1、3、5缸的喷油阀安装孔位于进气歧管法兰的上方 2、4、6缸的喷油阀插在进气歧管法兰的下方 这样的布置使得1、3、5缸的喷油阀穿过缸盖的进气道

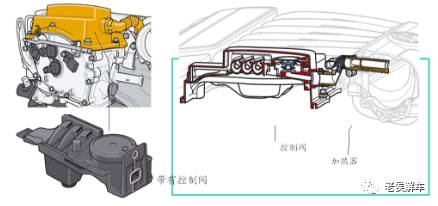

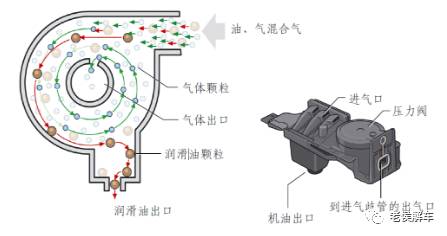

该装置用于防止曲轴箱中富含碳氢化合物的气体 (窜气)进入大气曲轴箱通风装置由缸体内和缸盖内的的通风道、 旋流式机油分离器和加热装置组成 。

工作过程:曲轴箱内的窜气借助于进气歧管真空的作用经过: - 缸体内的通风道 -缸盖内的通风道 - 旋流式机油分离器 -曲轴箱通风加热装置 后被吸入并再次送入进气歧管

加热元件安装在从旋流式机油分离器到进气歧管的柔性管内,它用于防止在吸入很冷的空气时窜气结冰

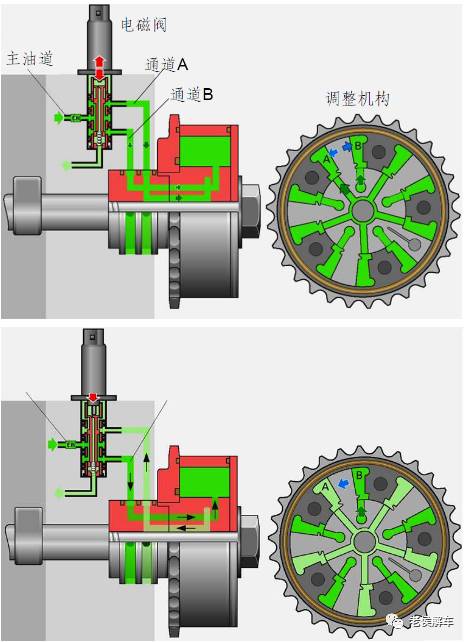

这两个凸轮轴调节器是可调节型叶片式调节器,通过凸轮轴调节阀借助于发动机机油压力来实现调节功能的

在运行中不会完全利用这种效果。但是重叠区域将向延迟方向转移。因此在气缸内存留一部分剩余气体,产生内部废气再循环。

电磁阀通电,阀芯顶出,通道B与主油道接通,建立压力,凸轮轴向延迟关闭方向调整进气门晚关,以增加进气量

电磁阀断电,阀芯回缩,通道A与主油道接通,建立压力,凸轮轴向提前关闭方向调整,进气门早关,避免进气回流

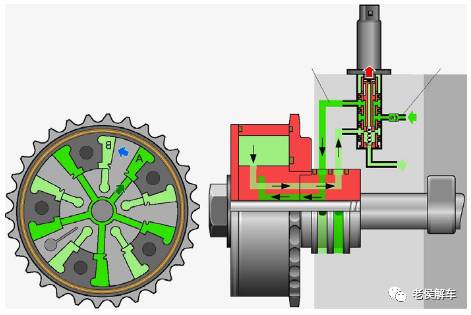

在排气冲程过程中,进气门和排气门同时打开。于是借助于进气歧管产生的较高的真空度,燃烧室中一部分已经燃烧过的气体就又被吸入到进气道内,在下个吸气冲程会被吸入燃烧室再次燃烧

与外部废气再循环一样,氮氧化物NOX生成量的减 少也是通过引入废气来降低燃烧温度的方法来实 现的。 将废气引入到新鲜的燃油-空气混合气中后,就会造成氧气稍稍不足的状态。这时的燃烧过程就不会像氧气过剩时那么热了。 氮氧化物只有在较高温度时才会大量生成。 降低发动机的燃烧温度和减少供氧量就能够大大减少 氮氧化物的生成量。

优化进气道和使用进气道可变技术,从而优化高转速时的进气 量,对发动机扭矩有直接影响。

下面的链条张紧器在防漏方面做了改进,当机油流量较小时,张紧器在无锁止的状态下工作(以前0.86 转/分,现在 0.04 转/分)。通过取消锁止机构,能减小链条受力。弹簧用于在冷起动时预张紧链条。当形成油压时,活塞用于填充空心控制活塞,使链条张紧器响应更快。

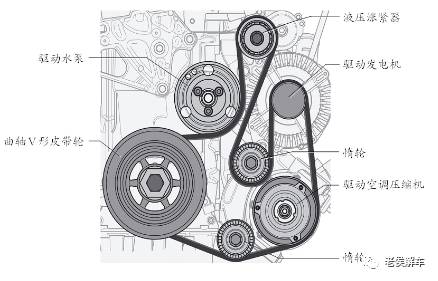

多楔皮带是一种单面呈多V形的皮带,这种皮带在高速时也能安静而无振动地运行。 多楔皮带由曲轴经带有减振装置的多楔皮带轮来驱动。空调压缩机、发电机和水泵都是由多楔皮带来驱动的。 多楔皮带由皮带张紧器保持在合适的张紧状态。

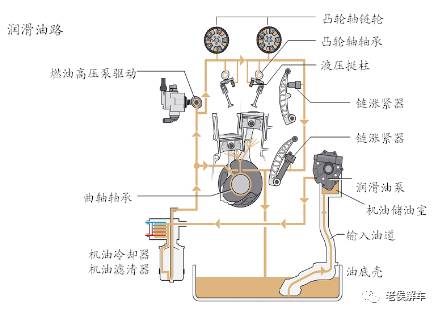

机油系统:油底壳- 进气管法兰-曲轴箱 – 预留容积 – 泵 – 通过油底壳中的一条管路通到压力侧 – 滤清器模块 -曲轴箱内机油需求部位– 汽需求部位

滤清器旁通阀:集成在滤清器模块中, 即使在滤清器故障或者堵塞时仍能保持机油压力。此时不过滤机油。

机油抽吸:泵的抽吸嘴配有专用的密封材料。由于抽吸通道较长,不可能达到绝对密封。

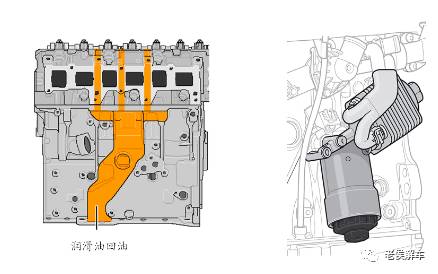

机油滤清器-冷却器模块由机油滤清器、机油冷却器、回流截止阀和滤清器旁通阀组成,它们构成一个整体。该模块布置在发动机一侧,根据发动 机安装的地方情况也用作发动机固定支架。机油回流 回流的机油缸盖内的三个回流通道会聚到缸体内的中央机油回流通道。 随后机油流入到油底壳内的油面下。 除了流到中央机油通道内,正面的机油也经链条驱动机构竖井流回到油底壳内。

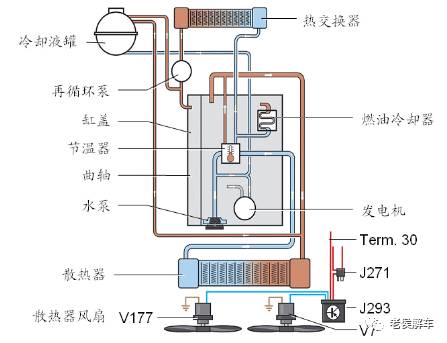

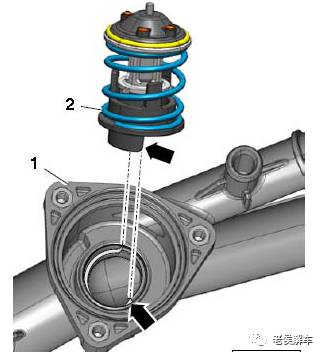

冷却液泵由多楔带驱动,通过冷却液调节器(膨胀材料节温器)控制发动机配有一个冷却液循环泵(循环泵 V55 )。 通过风扇的特性曲线控制冷却液循环泵。冷却液添加剂 ,颜色为淡紫色 在左轮罩内板中有一个辅助散热器。

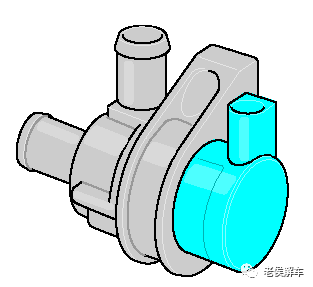

该泵是一个电动泵,它集成在发动机的冷却环路内,由发动机控制单元通过特性曲线来控制发动机熄火后,该泵会根据温度状况接通

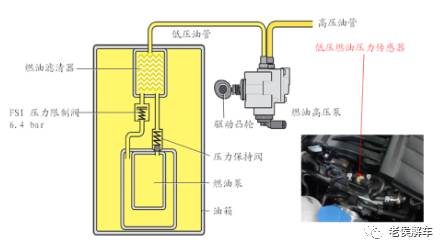

燃油泵和压力调节 由发动机控制单元通过燃油泵控制单元 J538 控制燃油泵。 通过发动机控制单元以及位于高压燃油泵上的低压燃油压力传感器 G419 进行压力调节。 系统压力 3 至6.4 bar 燃油泵是按需调节的。 压力为 6.2 bar 时,燃油供给单元中的限压阀打开。

发动机只在均质燃烧模式中运行。 通过 2 个高压分配器为喷油阀提供燃油。 喷油阀被定位在不同的位置上。 气缸 1、3 和 5 的喷油阀贯穿进气道。 气缸 2、4和6 的喷油阀被布置在进气道下面。 高压系统:40-100bar ,日立公司的高压泵:30 - 110 bar

通过正时链的双凸轮进行驱动。 高压燃油压力传感器 G247 位于下面的燃油分配管 2、4、6 上。 当压力为 120bar 时,限压阀断开供油管路,限压阀位于燃油分配器 1、3、5 中。 长的为Magneti Marelli 公司生产的喷油阀 1、3、5 ,下面的短的为喷油阀 2、4、6 。 燃油压力调节阀 N276 位于高压燃油泵上。 上面的气缸 1、3、5 的油轨为不锈钢材料质地,下面的气缸 2、4、6 的油轨也是不锈钢材料质地。 燃油系统无回流。 如果高压系统故障,则通过低压系统为发动机提供燃油(紧急运行直至最大约 3000转/分)。

第一次喷油出现在吸气冲程 ,这样就可获得混合得非常 均匀的空-燃混合气。

后喷的燃油可提高废气温度 ,热的废气可以使得催化净 化器很快达到工作时候的温度。